シャトル織機とは

生地を織る機械は織機(しょっき)と呼ばれ、この織機には「緯糸(よこいと)を通すためのシャトルがある"シャトル織機"」と「シャトルを使わない"シャトルレス織機"」があります。 近年生産されている生地はそのほとんどがシャトルレス織機によるもので、コンピューター制御により風圧や水圧を使って高速で緯糸(よこいと)を運ぶため非常に生産効率が高く、表面が均一でツルツルとした仕上がりとなるのが特徴です。 一方、シャトル織機はシャトルレス織機の20~30分の1という低速度でしか織ることができず、また工程において職人の手作業を多く必要とする極めて非効率的な織機です。しかし、経糸(たていと)にも緯糸(よこいと)にも負担を掛けないよう、ゆっくりと時間を掛けて丁寧に織ることで、表面に凹凸感のあるふっくらとしてあたたか味のある風合いの生地が生まれます。また、高密度で織ることから耐久性が非常に高く、シャトル織機で織った生地から作られた服は長く愛用できることも特徴です。

この素材感こそが、身体にやさしく馴染み、長く愛着を注ぐことが出来る衣服の源。「HUIS」の服にはシャトル織機で生産された生地を用い、使うほどに馴染む自然な風合いを大切にしています。

(撮影協力:古橋織布)

経糸ビームが搬入されると「経通し(へとおし)」の作業がはじまる

生地を織るための工程は、経糸がビームに捲かれた後、織機(しょっき)にのせるため、「経通し(へとおし)」という作業が始まります。通常は、一本一本の糸をベテランの職人が2~3日かけて、手通しで行います。また、以前織った生地を続けて織る場合は、「たね」が残っているため、「タイニングマシン」という機械で結ぶこともあります。

経通しに続く「織りつけ」の作業

次に、経通しをした経糸を、織の職人が「織りつけ」の作業を行います。シャトル織機の仕組みは、全てがマニュアルの機械仕掛けのため、ここで細かな部品を職人が全て手作業で調整します。使用する糸の番手や質感に応じて微調整を行い、最も適した状態で生地を織る準備をするのです。

横糸を運ぶためのシャトル

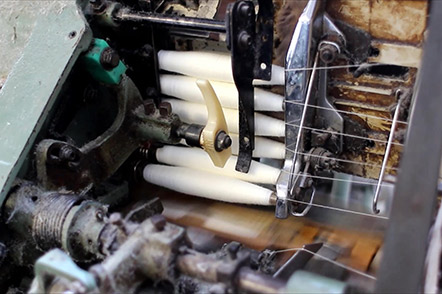

設置した経糸の間を何度も往復し、緯糸を通す役割を担うシャトル。画像のようにシャトルの内側に、緯糸を巻いた「木管(もっかん)」をはめ込んで、織機に設置します。織機が稼動すると、シャトルは一端からピッカーと呼ばれる装置で押し出され、反対側のピッカーによって受け止められて、すぐにまた押し出されます。こうして絶え間なく往復することで、緯糸が織られていくのです。1分間に約75回往復するため、シャトル自体も非常に高い耐久性を備えています。

横糸を載せたシャトルが往復することで生地を織り上げていく

経糸と緯糸(シャトル)の調整を終えると、ついにシャトル織機が稼動します。糸に負担をかけないよう開口するすき間を、緯糸をのせたシャトルが何度も何度も往復し、緻密でふっくらとした風合いの生地が織りあがっていきます。

順序良く並ぶ「木管(もっかん)」

画像中央に設置されている数本の「木管」。シャトルに詰められた「木管」は糸がなくなると自動的に排出され、直ちに代わりの「木管」がセットされて緯糸を通し続けます。一番下に見える「木管」は、次にシャトルに乗り込むために待ち構えているのです。

検反を受けた生機は整理加工を行う工場へ

チェックが済んだ生機は、ゆっくりと丁寧に畳まれていきます。一般的には、この後、生地に応じた整理加工を施すため、特定の加工工場へと出荷されていきます。

豊田佐吉の手により遠州の地が発祥となったシャトル織機

トヨタグループの創始者である豊田佐吉氏は、遠州地域の湖西市で生まれ、この地で杼換式自動織機(シャトル織機)を発明して日本の繊維業に革命をもたらしました。この自動織機の原理を活かして後に自動車開発が行われ、現在の豊田自動車へと至ります。シャトル織機は、日本の誇る技術力の原点であり、遠州はその発祥の地なのです。